A Makro Engenharia, sediada em Paupina, Fortaleza (CE), certificada pelas normas ISO 9001, ISO 14001, ISO 45001, e uma das empresas de movimentação de cargas mais atuantes nas regiões Norte e Nordeste e também em Minas Gerais, recebeu o Prêmio Top Crane 2023, na Categoria Plano de Rigging – Case’2023, pelas soluções técnicas e o criterioso planejamento de içamento e montagem do Aerogerador V150 HH120m no Complexo Eólico Kairós, em Icapuí (CE).

O complexo está entre os maiores empreendimentos eólicos do país, em razão dos ventos constantes, velocidade e alta densidade, e deverá gerar energia para 2 milhões de pessoas ou 650 mil residências após a sua conclusão. A Makro Engenharia é responsável por 17 turbinas nesse parque.

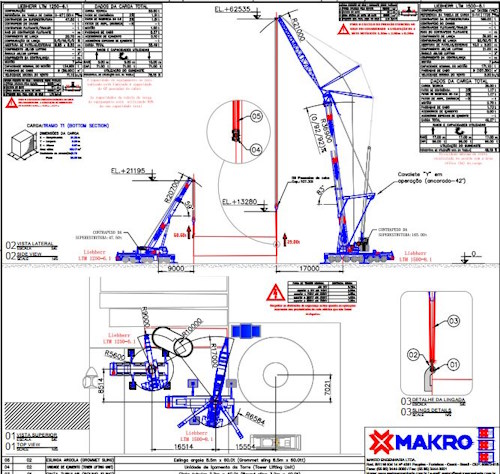

Os desafios envolvidos no trabalho com o gerador V150 dão uma boa medida das complexidades operacionais para içamento e montagem no site acidentado e alagadiço de Icapuí. Essa operação envolvia duas cargas (tramos), com volume de 497,8m³ (T1) e 594,3m³ (T2), com pesos, respectivamente, de 89,0 t e 82,5 t, e uma altura de içamento de 68,0 m.

A equipe da Makro mobilizou três equipamentos principais: Liebherr LTM 1500-8.1 (500 t), Liebherr LTM 1250-6.1 (250 t) e um Grove GMK 5200 (200 t) – e um quarto guindaste de apoio: Liebherr LTM 1090-4.1 (90 t). O içamento em si foi realizado em um dia, mas para que tudo ocorresse com total segurança e eficiência várias situações tiveram que ser equacionadas no planejamento.

Para a realização de todas as atividades dentro do Complexo Eólico foram realizados 150 estudos, entre eles estão planos de rigging de montagem dos guindastes e das atividades principais, layout e procedimentos de deslocamentos dos equipamentos montados ou parcialmente montados.

A equipe contou com supervisores (operacional e de segurança), três operadores, quatro ajudantes e um Rigger, além de um supervisor Rigging, e três assistentes técnicos para dimensionamento e elaboração dos Planos de Rigging.

A topografia no parque em Icapuí é o primeiro complicador para a mobilização de equipamentos: vias internas estreitas, inclinações longitudinais (aclives e declives) e diversos taludes. Em muitos casos, houve necessidade de se verificar as inclinações longitudinais e transversais para que o equipamento transladasse entre as torres dentro dos critérios de segurança atendendo ao tempo de mobilização interna.

Outras questões apontadas no projeto e a se resolver: a disposição de armazenagem dos tramos e o melhor posicionamento dos equipamentos no crane pad (plataforma de trabalho) em razão de sua dimensão reduzida, além das vias de acesso e a área exata de estocagem dos componentes das turbinas, por conta dos raios máximos e mínimos do equipamento Liebherr LTM 1500-8.1.

Todas as torres do projeto têm uma fundação elevada (3 m) e 10 m de diâmetro, que impossibilita a aproximação do equipamento principal para a montagem do T1 e T2. E, por fim, a incidência de vento na região, outro agravante que precisou ser considerado, devido às dimensões das cargas.

A solução proposta indicou a necessidade se realizar um layout de armazenagem, com distâncias exatas, para garantir o alcance do guindaste principal. No caso da fundação foi elaborado um estudo para definir a melhor configuração para esse tipo de operação – e com altura suficiente para montar os dois tramos, para agilizar o processo.

Estudos e simulações no AutoCad e no Liccon com auxílio de tabelas de carga, manuais de operação e da torre, a configuração dimensionada foi a TAY3SN com lança telescópica máxima de 42,1 m, cavalete de ancoragem, spacer, luffing de 21,0 m e contrapeso de 165,0 t e moitão de 7 polias com 9 passadas de cabo. O equipamento auxiliar na verticalização dos tramos foi o Liebherr LTM 1250-6.1, ficando o Grove GMK 5200 em stand-by, caso fosse necessário.

Outro ponto importante da análise técnica foi o estudo de pressão máxima no solo durante a operação, pois como o mats metálico do equipamento de 500 t tinha que ser posicionado bem próximo a fundação, esse local específico geralmente não fica com a mesma compactação do crane pad principal. Foi verificado também a velocidade máxima do vento para cada operação, através do coeficiente de arrasto dos tramos e sua área exposta a ação do vento.

A Makro também elaborou procedimentos de deslocamento para todos os guindastes, com a configuração de translado em CAD e o requisitos necessários para a operação ocorrer de forma segura. A área de Planejamento de Rigging da Makro Engenharia é formada por quatro profissionais, com experiência média de cinco anos e formação em mecânica, mecatrônica industrial e engenharia de produção