Por Leonardo Roncetti (*)

Com o porte cada vez maior das estruturas e equipamentos industriais e a necessidade de pré-fabricação e pré-montagem para atendimento aos prazos cada vez mais curtos, o içamento eficaz tem papel fundamental para o sucesso do empreendimento.

Porém, há desafios em executar esses içamentos, em função de fatores como interferências geométricas, obstáculos, atividades simultâneas, disponibilidade de guindastes, solos pouco resistentes para patolamento, entre outros.

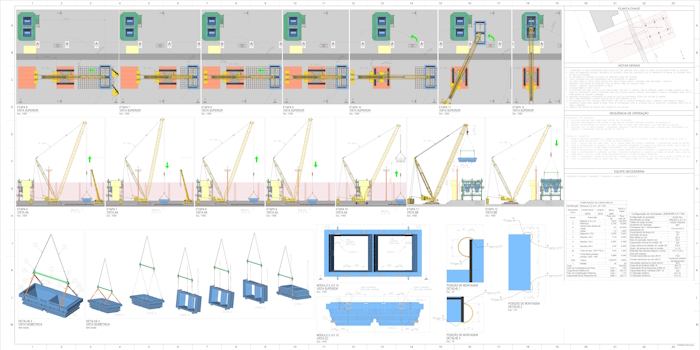

Neste artigo, algumas dessas questões são exemplificadas através do içamento de um silo metálico com peso total de 408 toneladas, comprimento de 15,5 metros, largura 7 metros e 18,5 metros de altura, içado em quatro partes. O volume de armazenamento é de 1.500 m³.

Por questões construtivas, pode ser conveniente montar a estrutura invertida, necessitando fazer o “tombamento” (ou giro) de 180° antes do içamento para colocá-la na posição final de montagem, conduzindo a um içamento crítico.

Para o caso analisado, projetou-se o giro dos módulos com utilização de 2 e 3 guindastes içando simultaneamente, em função do peso e da geometria de cada módulo. Os olhais tiveram que ser calculados e posicionados para ter resistência suficiente e não danificar as chapas do costado. Balancins também foram utilizados nesses içamentos. Através de análise estrutural, determinou-se a carga que cada um dos guindastes deveria suportar. Houve também estudo especial para projetar as proteções rígidas de cantos vivos, pois, no “tombamento”, algumas lingas apoiam diretamente sobre os enrijecedores do costado.

Nas montagens industriais, o cenário pode conter interferências e obstáculos na trajetória do içamento da carga, como barreiras de vento (wind fences), torres de iluminação, para-raios, taludes, máquinas de pátio, entre outras.

No exemplo, os vários obstáculos e interferências tiveram que ser considerados na elaboração do plano de rigging. Foi feito o levantamento topográfico e modelado todo o cenário em 3D, contemplando todos os obstáculos na trajetória das movimentações. Devido à grande altura e distância de içamento, verificação das folgas e trajetórias considerando o cenário em 3D mostrou-se extremamente útil, sendo decisiva para tomada de decisões em projeto. Por exemplo, em um dos içamentos, foi necessária a remoção do para-raio do topo de uma torre de iluminação.

Outro ponto importante é a determinação do peso final de içamento de cada parte para adoção do fator de contingência de peso adequado para elaboração do plano de rigging. A variação do peso de projeto pode ser devido a: A) Haver divergências dimensionais durante a fabricação; B) necessidade de realização de reparos e adições de solda; C) adição à estrutura de elementos que seriam montados individualmente posteriormente; D) elementos com peso de fabricação desconhecidos como chapas de desgaste. Pela experiência do autor, essas diferenças podem chegar até 14% a mais no peso real em relação ao projeto estrutural.

Outro ponto importante é a determinação do peso final de içamento de cada parte para adoção do fator de contingência de peso adequado para elaboração do plano de rigging. A variação do peso de projeto pode ser devido a: A) Haver divergências dimensionais durante a fabricação; B) necessidade de realização de reparos e adições de solda; C) adição à estrutura de elementos que seriam montados individualmente posteriormente; D) elementos com peso de fabricação desconhecidos como chapas de desgaste. Pela experiência do autor, essas diferenças podem chegar até 14% a mais no peso real em relação ao projeto estrutural.

No exemplo, as partes içadas foram pesadas previamente com uso de células de carga, independentes dos guindastes e os valores dos pesos medidos foram utilizados para os cálculos finais dos planos de rigging.

Com essas e outras medidas, foi possível realizar içamentos seguros e sem perdas de tempo por imprevistos contribuindo para o atendimento do cronograma do empreendimento.