A Mammoet está ajudando a descarbonizar a indústria por meio de soluções seguras e eficientes para movimentação e instalação de cargas pesadas. Foi o que aconteceu durante a construção da primeira planta de Captura e Utilização de Carbono (CCU) em grande escala para a fábrica de cimento no site de Lengfurt da Heidelberg Materials – uma das maiores fabricantes de materiais de construção do mundo.

Graças à sua experiência em engenharia e histórico consolidado, a Mammoet foi contratada pela Linde Engineering para desenvolver o conceito de içamento e instalação de diversos componentes de grande porte.

Planejamento eficiente

Com o espaço reduzido e a presença de múltiplos empreiteiros, foi necessário um planejamento preciso dos fluxos de trabalho, interfaces e cronograma de obras. Um estudo de viabilidade foi conduzido um ano antes da execução, analisando diversas soluções possíveis.

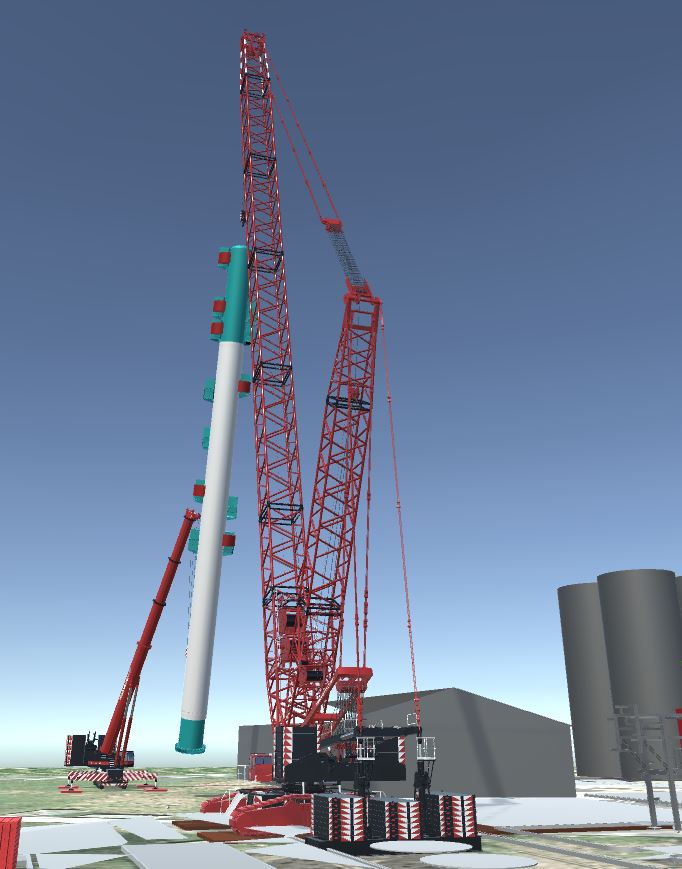

Usando um modelo 3D da planta existente, a equipe da Mammoet utilizou sua plataforma de engenharia própria, Move3D, para visualizar os processos, demandas de espaço e obstáculos do canteiro de obras. Essa visualização facilitou o entendimento e a coordenação entre todas as partes envolvidas.

A escolha por um guindaste sobre esteiras de 750 toneladas se mostrou a solução mais flexível e eficiente para içar e instalar os componentes de forma segura e dentro do prazo. O planejamento em 3D permitiu minimizar a área ocupada pelo guindaste, reduzindo o impacto nas operações.

O conceito da Mammoet incluiu a entrega dos componentes, definição de áreas de pré-montagem dentro do raio de atuação do guindaste, além do plano de montagem e elevações pesadas.

Graças ao envolvimento antecipado, a Mammoet pôde sugerir adaptações no layout da planta CCU para facilitar a instalação, integrando os requisitos espaciais à logística geral do canteiro — o que gerou ganhos de tempo e economia para o cliente.

Desafios operacionais

O primeiro grande desafio foi a instalação da coluna de absorção de 100 toneladas, realizada com um içamento em tandem. A peça foi girada em quase 180° no gancho do guindaste e movida cerca de 20 metros até sua posição. Devido ao seu comprimento de 55 metros e à complexidade do trajeto, essa foi a elevação mais desafiadora.

Na sequência, foram instalados a coluna de stripper (67t), quatro tanques de 72t cada e, por fim, o trocador de calor de 178t.

A solução com guindaste sobre esteiras trouxe diversas vantagens: flexibilidade para içar cargas de tamanhos e pesos variados a longas distâncias, eliminando a necessidade de transporte intermediário. Pouco antes do início do projeto, a configuração do guindaste foi ajustada para permitir a pré-instalação e construção paralela da estrutura metálica — otimizando ainda mais o cronograma.

O planejamento antecipado, uso de engenharia 3D, supervisão no local pelos engenheiros da Mammoet, além da colaboração aberta, orientada para soluções e baseada na confiança, foram fundamentais para o sucesso desse projeto pioneiro.