Por Leonardo Roncetti (*)

As lingas de cabo de aço são uma das mais antigas utilizadas no içamento, com registro dos primeiros usos no século XIX, passando por grande evolução até os dias de hoje. Apesar disso, no uso dessas lingas, ainda há desafios da indústria do içamento quanto ao aumento da durabilidade, segurança na utilização e confiabilidade da inspeção.

Entre esses pontos críticos está a dobra da linga de cabo de aço no seu corpo em torno de um ponto de içamento, que pode ser o pino ou corpo de uma manilha, um gancho, parte da carga, bordas e outros pontos onde o cabo será dobrado e conformado de acordo com o diâmetro da superfície. A Figura 1 exemplifica uma linga de cabo de aço dobrada no corpo.

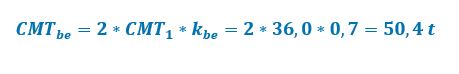

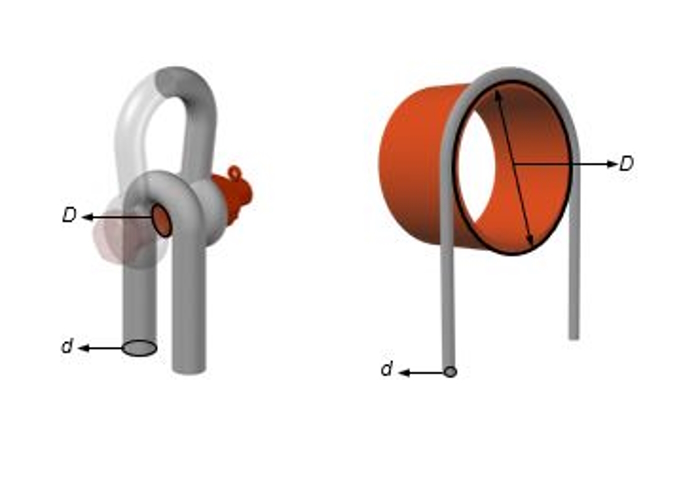

Quando o cabo é dobrado, ocorre a perda de resistência à tração por causa da flexão gerada na seção da dobra, sendo a perda inversamente proporcional à relação entre o diâmetro de dobramento “D” e o diâmetro do cabo “d”, relação conhecida como “D/d”, conforme exemplificado na Figura 2.

Nessa figura, a perda de resistência pelo dobramento na manilha é muito maior que a perda por dobramento no tubo.

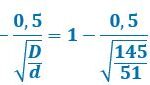

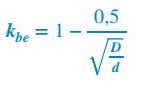

A eficiência por dobramento da linga é considerado através do fator kbe, calculado pela seguinte equação:

onde “D” é o diâmetro de dobramento do cabo e “d” é o diâmetro nominal do cabo.

Esta fórmula é válida para cabos de aço com classes de construção 6×19 e 6×36 e é adotada pela maioria das normas e guias internacionais de içamento como a ISO 19901-6, DNV ST-N001, IMCA M 179 e Noble Denton 0027/ND. A NBR 13541-1, que trata do dimensionamento das lingas de cabo de aço, não contempla o cálculo de lingas dobradas.

A norma ISO 19901-6 traz restrições e orientações para os valores de D/d, limitando consequentemente os valores de kbe, conforme resumido a seguir:

- Para não haver deformações não permanentes no corpo do cabo, devemos ter D/d ≥ 4,0.

- Para dobra no corpo da linga, devemos ter D/d ≥ 2,5.

- Podemos ter D/d < 2,5 somente na dobra do olhal.

- Na região do olhal é recomendável D/d ≥ 2.

- D/d nunca deve ser menor que 1,0.

Exemplo de aplicação:

Uma linga de cabo de aço com 51 mm de diâmetro, Alma de Aço de Cabo Independente (AACI), categoria 1960, deve ser dobrada em torno do pino de manilha que dispõe de um rolete com diâmetro de 145 mm, conforme a Figura 3 e Figura 4. Calcular a Carga Máxima de Trabalho da linga dobrada, CMTbe.

Primeiramente, calcula-se o fator de eficiência da linga dobrada, com D/d = 2,84:

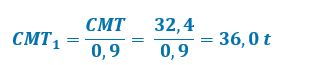

A CMT da linga sem dobra, conforme a Tabela 5 da NBR 13541-1 é de 32,4 t. Como não precisamos considerar o coeficiente do terminal, kte, com olhal tipo 1, temos:

No caso do uso do rolete, podemos dispensar o fator 45:55, portanto, a carga máxima da linga dobrada, CMTbe, será:

Considerações:

- Ao dobrar a linga, conseguiu-se um aumento de capacidade em cerca de 40%.

- Sem o uso do rolete, o aumento seria menor pois o pino da manilha tem diâmetro bem inferior ao do rolete.

- Caso optássemos pelo dobra no corpo da manilha, não teríamos como usar o rolete, o que obrigaria a diminuição do diâmetro de dobramento.

- Como a relação D/d é menor que 4,0, é de se esperar uma leve deformação permanente na linga, na região da dobra.

- Uma alternativa para uso do rolete seria o uso de uma manilha de corpo alargado, conectada diretamente ao olhal inferior do balancim.

- O artifício de dobrar a linga pelo corpo também pode ser utilizado para reduzir o comprimento da linga pela metade.

(*)  Leonardo Roncetti, engenheiro, é doutorando em içamento offshore pela COPPE-UFRJ, mestre em estruturas offshore pela COPPE-UFRJ, e diretor da TechCon Engenharia e Consultoria. Contatos: leonardo@techcon.eng.br

Leonardo Roncetti, engenheiro, é doutorando em içamento offshore pela COPPE-UFRJ, mestre em estruturas offshore pela COPPE-UFRJ, e diretor da TechCon Engenharia e Consultoria. Contatos: leonardo@techcon.eng.br